コンポジットって何?

What is COMPOSITE?

コンポジットは「複合材」「化合物」「混合物」を意味します。

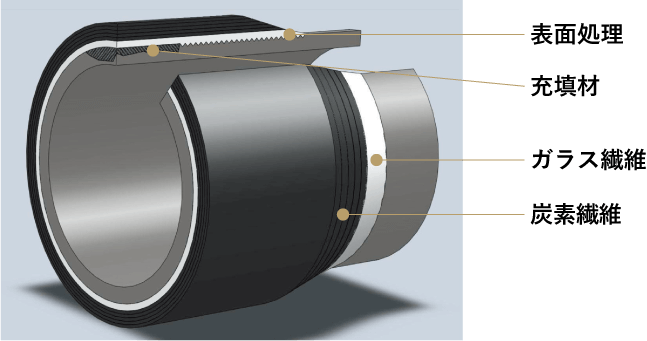

富士ファーマナイトの【コンポジットリペアサービス】は、「炭素繊維」と「エポキシ樹脂」のコンポジット(複合材)を積層することで、減肉配管の強度復元・漏れ止め・防食ができる補修技術です。

減肉部を避けた周辺に表面処理を行い、欠損部の凹凸を整形した後、コンポジットを積層して補修します。

コンポジットで『どれくらいの範囲を何層』補修するかによって、期待できる性能は変わります。

強度復元

計算式を使って強度復元に必要なコンポジットの厚みを設計することができます。

(最大設計寿命20年)

漏れ止め

適切なコンポジットの積層範囲と接着性が確保できれば、低圧ライン(2MPa)の

ピンホールの漏れ止めとしても有効です。

防食

コンポジットの高い環境遮断効果によって、錆・ガルバニック腐食・塩害などの外部腐食の進行を防ぐことができます。

強度復元や漏れ止めの効果を期待する場合

『減肉した部分より広い範囲』に、配管径や流体圧力を考慮した『適切な積層数』を設計して算出します。

漏洩してからの対処は、費用もかかり、技術的に難しくなることが多いため、予防保全の観点から早めに対策を行うことが重要です。

防食効果を期待する場合

コンポジットを『積層した範囲』の防食ができます。

積層したコンポジットは剥離する恐れがなく、防食の進行を完璧に防ぎます。また再塗装などの費用が不要となるため、補修後のメンテナンスも容易になります。